隨著近幾天富士康員工事件,一度遠離大眾視線的代工廠利潤問題又浮現了上來: 499 美元 iPad 富士康組裝費僅 11.2 美元,辛辣的數字刺激著每個人,這微薄的利潤再次引起了“西進論”和“換鳥論”的抬頭。

一臺手機是怎樣煉成的?

實際上,大家現在口中所流傳的“山寨機”都是幾年以后的稱呼了,最早圈內把它們叫“土狼機”或“白牌機”。

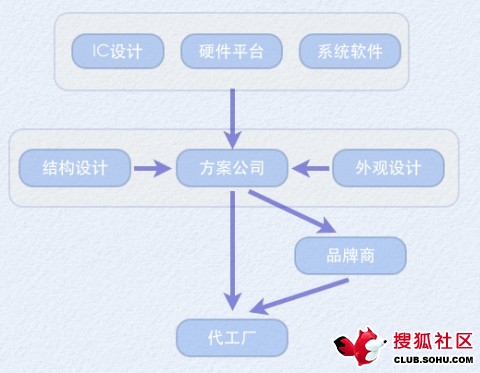

那么,一臺手機是如何被設計和生產出來的呢?簡單地畫個圖,把手機業的各個角色標了出來:

我們可以把一個個知名或不知名的公司,往這個圖上套。可以看到,一個公司要從上往下發展很容易,例如宇龍和天宇朗通,就是方案公司起家,逐漸把品牌和代工這兩塊吸收進來。

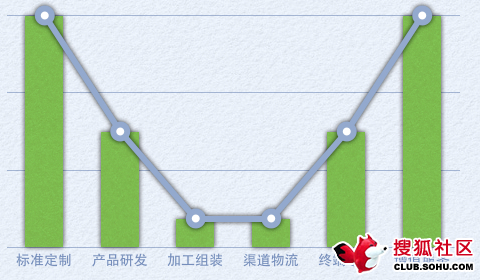

而想從下往上發展,卻是難于上青天。再看看“專家”們都愛講到的微笑曲線,代工廠的門檻低,競爭慘烈,利潤微薄。稍微成功的工廠需要竭盡全力,才能向價值鏈的兩端延伸,洗白上岸成了許多山寨廠追求的目標。

代工廠到底要干哪些活兒?

早期家庭式的作坊,別說“流水線”這種高科技的東西了,操作臺上連防靜電措施都沒有。 而發展到現在的代工廠,防靜電大褂,鞋套,護腕一應俱全,而且還配備了昂貴的測試設備,不可同日而語。

環境在變,干的活兒卻沒什么大的變化。

諸如 MTK 這樣提供 Total Solution 的設計公司出售完善的 Turn Key 產品和服務,代工廠幾乎可以買到半成品的電路板。MTK 出品的 IC,再配合方案公司設計的電路板,代工廠只要加個屏幕,套個殼子就能上柜銷售了。這是社會分工的必然結果,看一張半成品的 PCB 板:

那么,代工廠到底需要干哪些活兒呢?工人們每天都在忙些什么呢?

無非就是采購物料,焊接元器件,燒制固件,檢驗測試,外殼組裝,裝箱發貨這幾步。

其中需要大量工人參與的,正是中間 4 步。

大部分的小工廠,沒有自動貼片機,沒有自動測試儀,當然也不會有機械手臂之類的夢幻裝備。就全靠人工一手一手地焊接和拼裝起來。每個工人都是一顆真正的螺絲釘,能夠把幾個簡單的裝配動作,精準地完成成千上萬遍。他們承受的壓力可見一斑。

實際上,工人們承受的身體壓力是只是其一,更恐怖的是精神上的壓力,舉幾個最常見的例子: 1. 進廠房不準帶手機,出廠房要接受掃描,用機場安檢的掃描儀在身上反復掃幾次。 2. 到處布滿攝像頭,隨時有督查人員巡視,工人們幾乎抬不起頭。 3. 上廁所都要打卡,打卡時間不計算在工時之內。甚至上廁所的次數都有嚴格規定。 4. 工作時間是兩班倒,平均每天加班 3 個小時,每小時加班費才 6 塊錢。

圖中寫著 SUPER SCANNER 的儀器,就是掃描儀,可以想象,隨時都有可能被保安人員拿著這玩意兒把自己掃描個透, 有何尊嚴可言。

最后,我們終于可以在通天地,明通,大智路,不夜城,木樨地等全國各個市場,買到“物美價廉”的手機了。拿到這些產品,我們是否應該由衷感嘆:“誰知盤中餐,粒粒皆辛苦”。

推薦閱讀

中國大陸平板彩電企業在全球產業鏈中曾一度被形容為“缺芯少屏”,而隨著自主投資建設的兩條8.5代TFT-LCD液晶面板生產線于近期啟動投產,長久困擾國內彩電企業的“缺屏之痛”預期將很快成為歷史。但對剛剛投產的兩家>>>詳細閱讀

本文標題:揭秘代工廠的工作 漂白的“流水線”

地址:http://m.sdlzkt.com/a/zhibo/20111229/124474.html

網友點評

網友點評

精彩導讀

精彩導讀

科技快報

科技快報 品牌展示

品牌展示